BGA焊点的缺点分析和工艺改进

BGA设备的使用越来越广泛。现在,许多新产品在设计中被大量使用。由于众所周知的原因,BGA焊点的质量和可靠性如何使许多设计开发人员,组装和加工人员感到非常头痛。

由于无法通过常规的目视检查来检查BGA焊点的质量,因此,当发现调试电路板有故障时,他们通常会怀疑这是BGA焊锡质量问题或BGA自己的晶圆的原因。

什么样的缺点会导致焊点失效或可靠性问题?

本文将讨论BGA焊点验收标准,缺点和可靠性问题,尤其是对有争议的缺点的全面分析。

1。BGA简介

BGA是球栅封装的设备。它出现在1990年代初期。当时,由于引脚数量的增加以及带有引线封装的器件的引线间距越来越小,最小的器件间距已达到0.3mm12mil。就组装而言,无论从可制造性还是设备焊接的可靠性来看,出现错误的机会都在增加。

这时,出现了一种新型的球栅阵列封装设备,与相同尺寸的QFP设备相比,BGA可以提供多达几倍的引脚数。对于BGA,芯片下方的焊球等效于引脚和引脚。

该距离仍然相对较大,这是组装的一个优点,可以大大提高焊接合格率和成功率。

通用塑料封装PBGA是使用最广泛的设备在通讯产品和消费产品中。其焊球成分为63n/37Pb,共晶焊料。

在军用产品上,有时会使用陶瓷包装的CGGA设备。它的焊球是高温10Pb/90 Sn非共晶焊料。随着BGA设备的不断发展,美国和日本已经开发出了具有更小封装的更小的BGA。封装尺寸仅比芯片大不超过20%。它们通常称为μBGA microBGA或CSP。他们的焊球已达到最小

0.3mm12mil,最小焊球间距已达到0.5mm12mil。实际上,对于印刷电路板制造商而言,在如此小的焊球间距之间形成通孔是非常困难的操作。

2。检查BGA焊接和拉伸质量

对于BGA,由于焊球位于晶片下方,因此很难判断焊接后的焊接质量。

在没有检查设备的情况下,通常首先要目视观察焊接最外圈的凹陷,然后在光线下观察晶圆。如果每一行和每一列都可以透射光,则可以得出结论,即不存在连续焊接,有时还可以看到鳞片更大的焊料。

但是,以此方式判断焊点中是否有其他缺陷或焊点是否有空。

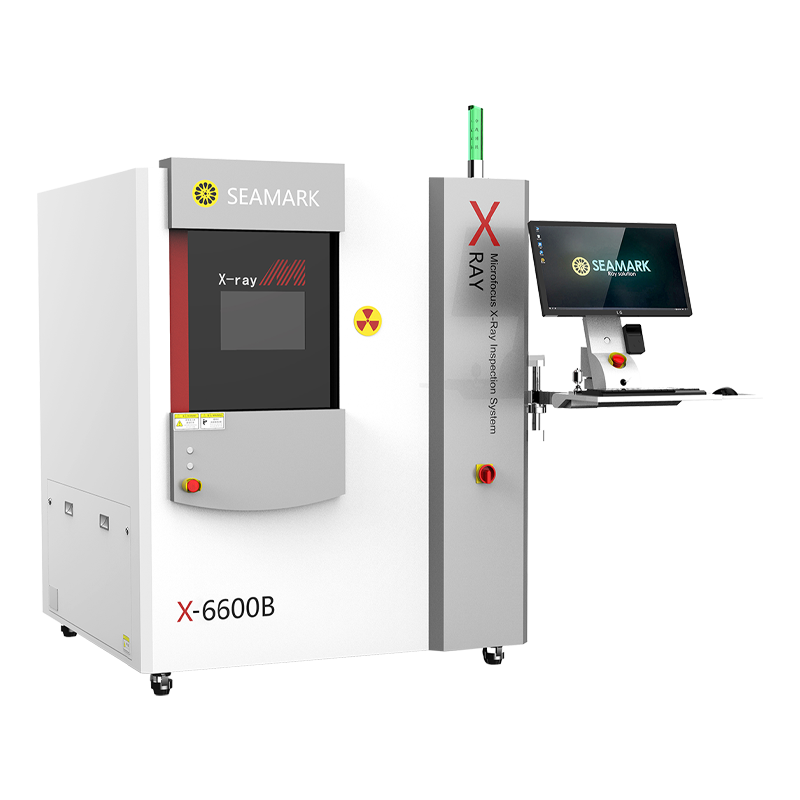

为了更清楚地判断焊点质量,还必须使用X射线焊点检查设备。

传统的二维X射线直接照相设备

它便宜,但缺点是PCB两侧的所有焊点都同时在同一张照片上显影。对于在相同方向的两侧都有组件的情况,这些焊料形成的阴影将重叠。

如果哪个元素存在缺陷,则不清楚是哪一层是问题。

通过这种方式,就无法满足准确确定焊接缺陷的需要。

另一种HP 5DX电路板检查器是专门用于检查焊点的X射线断层扫描检查设备。

当然,它不仅可以检查BGA,而且可以检查电路板上所有封装的焊点。

尽管以前认为该设备太昂贵,并且进行焊点检查的成本太高,但随着BGA设备的应用越来越广泛,人们已经可以负担得起这种昂贵的设备。

HP5DX使用X射线断层扫描,通过焊锡球可以分层以产生断层扫描效果。X射线断层图像可以根据CDA的原始设计数据和用户设置的参数自动分析焊点。它可以实时进行断层扫描,并且可以在数十秒或2分钟内看到电路板上焊点的数量和复杂性。

发散的样品可以准确地比较和分析PCB两侧所有组件的所有焊点,并得出焊接是否合格的结论。

为什么X射线断层扫描能获得很高的清晰度?

这取决于其工作原理。HP 5DX系统的

X射线由位于设备上端的X射线管产生。

在运行期间,电压必须从220V增加到160KV,电流为100 mA。当以高压产生的电子束照射到金属钨上时,会产生X射线。

这束X射线斜射并以760 rpm的高速旋转。

同时,也有闪烁器平台与X射线同时以相同的速度旋转。

闪烁体平台实际上是对X射线敏感的接收器。

一般而言,锡和铅等重金属的X射线不会通过,这将构成黑暗现象,而普通物质却会被X射线穿透,什么也看不到。

X射线聚集在光源和闪烁器平台之间的某个位置,并出现一个收集平面。收集平面上的对象或图像将在闪烁器平台上形成清晰的图像,但不在收集平面上的对象

或闪烁器平台上的被子丢失,只是一个阴影。图中显示了X射线断层成像的原理。

因此,PCB上高度分散的焊点有故障。如果要检查某一层的焊接状态,只需要将该层调整到收集平面的方向即可,扫描结果将清晰显示。

此清晰的照片将由设备下方的X射线照相机拍摄。

3。BGA焊点的验收标准

无论使用哪种检查设备进行检查,都必须有判断焊点质量是否合格的依据。

IPC-A-610C 12.2.12特别定义了BGA焊点的验收标准。更佳BGA焊点的要求是焊点润滑,圆度,边界清晰,无空隙以及所有焊点直径,体积,灰度和对比度。度数相同,方向对齐,没有偏移或扭曲,并且没有焊球。

焊接完成后,选的目标是所寻求的目标,但作为合格焊料的标准接头,可以比上述标准要求稍微放松一点。

如果方向对齐,则BGA焊点相对于焊盘的偏移量不得超过25%。焊球不是允许的,但是焊球不能大于两个相邻焊球

。

4之间距离的25%。BGA焊点的典型缺点

BGA的典型缺点包括:连续焊接,开路,漏焊球,大空隙,大焊球以及焊点边缘的歧义。

下面是实际操作中遇到的X射线照片列表,其中包含上述大多数缺点。

5。有争议的缺点是模糊的

BGA的接受标准仍然是一个有争议的问题。

模糊性不是BGA独有的。

通孔插入和表面安装组件以及通孔插入组件的焊点通常可以通过目测观察到,而无需X射线。

在BGA中,由于所有焊点都隐藏在包装下,因此仅需要X射线即可检查这些焊点。

当然,不仅可以用X射线检查BGA焊点,而且可以检查各种焊点。借助X射线,可以轻松检查空域。

那么空白是否会对BGA的可靠性产生负面影响?

不同。

有些人甚至说模糊对可靠性很有好处。IPPC-7095标准的BGA实施的设计和组装过程详细说明了用于实现BGA的设计和组装技术。

IPC-7095委员会认为,有些规模很小,无法完全消除的模糊性可能会提高可靠性,但应该为规模有一个明确的标准。

5.1模糊的方向和形成

在BGA焊点检查中哪里可以找到空位?

BGA焊球可分为三层,一层是具有靠近BGA组件的组件层的基板,一层是具有靠近PCB的焊盘层的基板,一层是焊球的中间层。

根据不同的情况,这三层中的任何一层都可能出现空虚。

空虚是什么时候发生的?

BGA焊球在自身焊接之前可能有一个空隙,因此在回流焊接过程完成之后会形成空隙。

这可能是由于在焊球制造过程中引入了空度,或者是在PCB表面上施加了焊膏信息的问题。

其他电路板的设计也是造成模糊性的主要原因。例如,通孔被设计在焊盘下方。在焊接过程中,外部空气通过通孔进入熔化的焊球。焊接完成后,焊球将排空。

回流焊过程中,焊盘上印刷的焊膏中的助焊剂蒸发会导致焊盘层中发生气蚀。气体从深层焊接中逸出并在冷却后形成气穴。

焊盘电镀不良或焊盘表面污染可能是造成焊盘层中空位的原因。

通常发现,发生泛洪的可能性更大的方向是组件上层,即焊球到BGA基板的中心

中间某个地方。

这可能是因为在BGA焊盘在PCB上的回流焊接期间,会出现气泡和挥发性助焊剂气体。当BGA的共晶焊球和所施加的焊膏在回流焊接过程中熔化时,

构成空洞。

如果回流区的回流温度曲线不够长,则助焊剂中的气泡和挥发气体太迟而无法逸出,熔融的焊料进入冷却区变成固体,这就是空的。

因此,回流温度曲线是造成模糊的原因。

共晶焊料63n/37Pb的BGA最容易出现空缺。BGA分为10Sn/90Pb非法共晶高熔点焊球,熔点为302°C。通常,几乎没有空位。这是因为BGA上的

焊球在流焊过程中不会熔化。

5.2模糊的接受标准

空心中存在气体会导致热循环过程中收缩和膨胀的应力效应。空心的存在将成为应力的聚集点,并且可能是应力裂纹的根本原因。

但是,空隙的存在减少了焊球声称的多余空间,这也减少了焊球上的机械应力。

减少多少取决于尺寸,方向,形状和其他因素。

IPC-7095中规定的模糊接受/拒绝标准主要考虑两点:模糊的方向和规模。

无论方位如何,无论它存在于焊球的中间还是焊盘层或组件层的中间,视觉尺寸和数量上的差异都会影响质量和可靠性。

小型锡球允许放在锡球内部。

可用空间和焊锡球空间的份额的计算方式如下:例如,空白焊球的直径是焊锡球直径的50%,则空白焊球占据的面积为25焊球面积的百分比。IPC标准规定的接受标准是:垫层的空隙不能大于球面积的10%,即空隙的直径不能超过球直径的30%。

当焊盘层的空置面积超过焊球面积的25%时,这被视为不利条件。此时,空余空间的存在可能对焊点的机械或电气可靠性构成隐患。

当填充面积在焊球面积的10%到25%之间时,应努力改进消除或减小面积的工艺。

6、结论关于减少BGA缺点的工艺改进建议

当共晶焊料的BGA在焊接过程中形成焊点时,涂在PCB上的焊膏和元件的焊球熔化成一个身体。这个过程分为崩溃的两个阶段。崩溃的步是首先将PCB上的焊膏熔化,然后使组件崩溃。第二阶段是将组件本身的焊球也熔化,并与PCB上的熔融焊膏融化。秋天,形成扁圆的焊点。

要形成完整的焊点,应注意以下几个方面:

1、使用新鲜的焊锡膏,以确保焊锡膏均匀混合,焊锡膏涂层的方向准确且组件放置的方向准确。

2、对于塑料包装的PBGA,必须在焊接前在100℃下干燥6-8小时。如果有氮,那非常好。

3、回流温度曲线是非常重要的元素。在焊接过程中,必须确保焊接曲线过渡自然,以便设备被均匀加热,尤其是在焊接区域,以确保所有焊接点都完全融化。否则,由于温度不足而形成冷焊点,焊点粗糙,或者在第二次塌陷阶段熔化不充分,并且在PCB表面和组件自己的焊料,形成虚拟焊料或裸露的焊料。

4、所施加的焊膏量必须适当。焊膏的粘度应具有暂时固定设备的作用。还应确保在焊料熔化过程中焊料不连续连接。制作BGA模板时,BGA焊点的开口尺寸通常为焊盘尺寸的70〜80,模板厚度通常为0.15mm6mil。

5、在PCB上设计BGA焊盘时,所有焊点的焊盘必须设计为相同大小。如果某些人必须在焊盘下方设计焊盘,则应去适当的PCB制造商焊接磁盘的方向,不是因为您没有钻这么小的通孔,而是必须更换焊盘私下里这样,在焊接后,大和小焊盘上的锡量会发生变化,并且高度不相同。组成焊接或断路。

6、此外,应强调的是,这与PCB制造过程中的阻焊层问题有关。由于阻焊层导致的焊接失败失败,因此在焊接BGA之前必须检查焊盘周围的阻焊层是否合格,并且焊盘周围的过孔必须涂有阻焊层。在生产过程中在PCB的另一侧添加阻焊层是没有用的。阻焊层的目的是防止在焊接过程中空气从下面进入,并防止焊料从通孔中流出。

如果在印刷焊锡膏时不允许进行返工,则不会有多余的焊锡,并且不会影响焊接质量,因为通孔本身是镀孔。会留下短路的隐患,有人将其称为短路。

修复BGA是一种无助的方法。尽管有一个BGA芯片可以修复焊接故障,但是修复BGA会花费很长时间,并且它还必须具有合适的焊球和可对准的返修品。

植球的方法很多,但实际操作中植球的成功率通常不是很高。

有时至少需要半分钟才能修复BGA,并且明显浪费资源。即使修复并焊接了芯片,晶圆也已经经历了至少4个回流焊周期,这肯定会影响焊料的可靠性,例如,它将加速疲劳和蠕变故障。简而言之,在焊接BGA之前要做好充分的准备,并且完全具有获得高合格率并成功掌握的能力。最小化或消除缺点,而不是进行维修,这是我们追求的目标。